« Marre de perdre du temps à chercher sur votre espace de travail le tournevis adapté, votre bloc de post-it, le bon fichier ? »

La méthode 5S va vous sortir de ce mauvais pas !

Dans une démarche d’amélioration continue, la méthode 5S fait partie de la boîte à outils Qualité idéale. Si, historiquement, cette méthode d’organisation de Lean Management s’est largement diffusée au sein du monde industriel, elle s’applique tout autant dans le milieu des services.

Car quel que soit le domaine, l’objectif de la mise en oeuvre des 5S consiste à mettre de l’ordre dans l’environnement de travail et de ses matériels pour davantage d’efficacité et de sécurité.

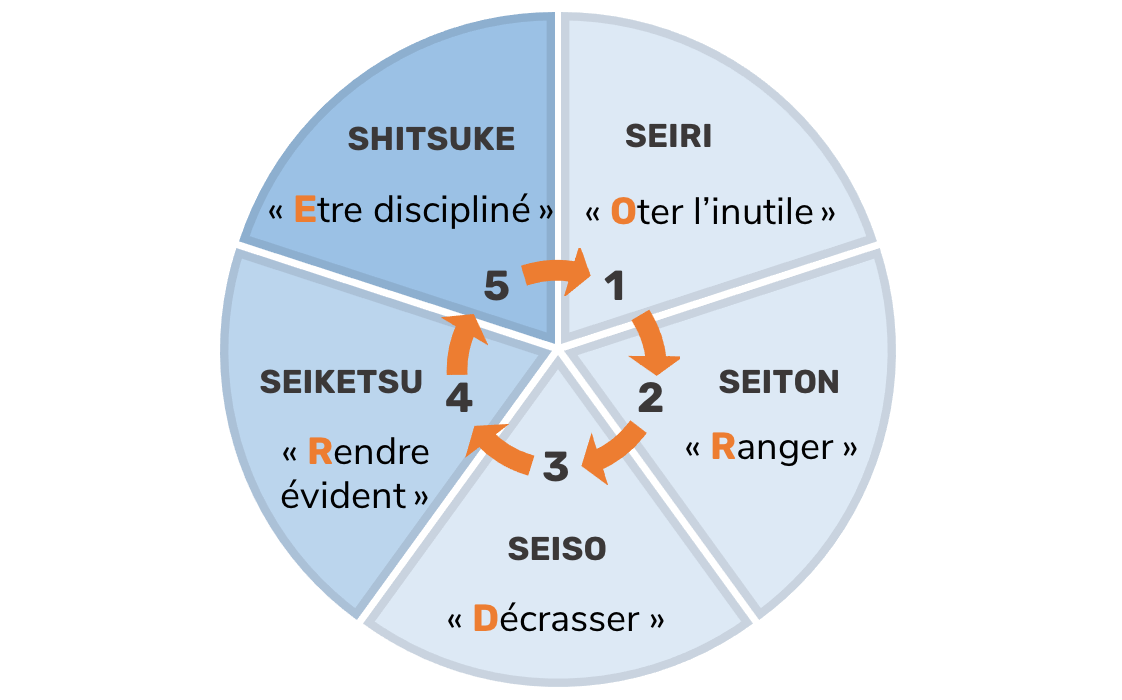

Les 5S

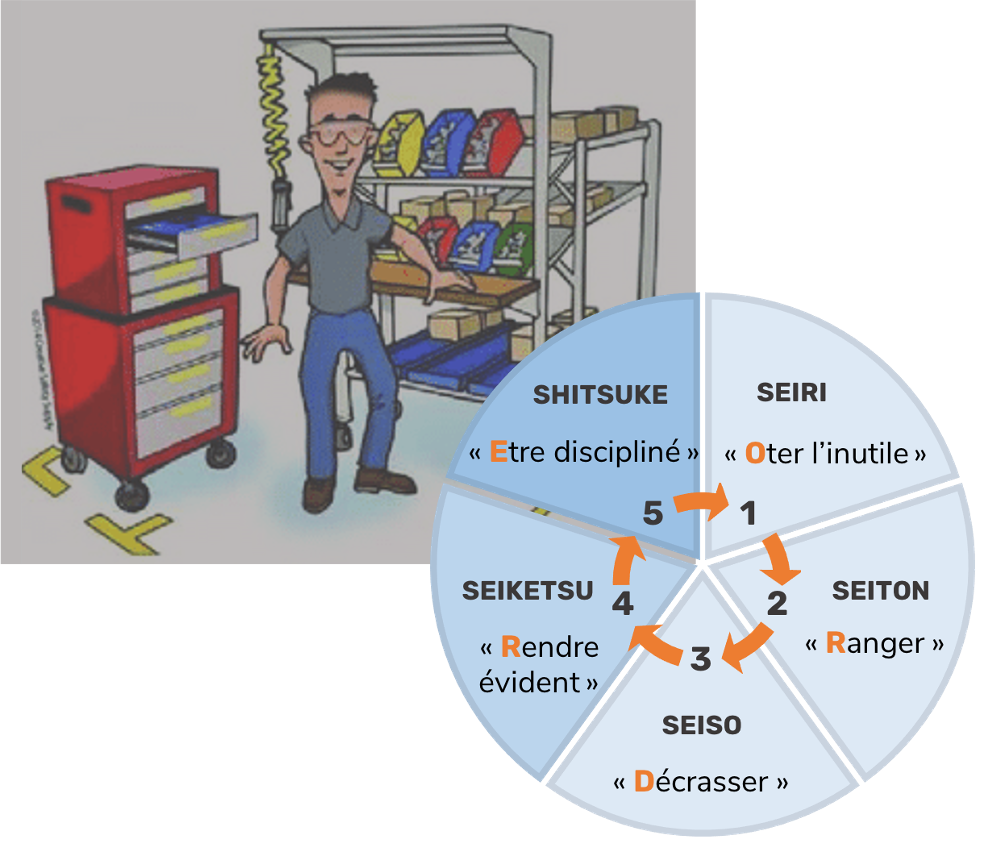

SEIRI SEITON SEISO SEIKETSU SHITSUKE

![]()

La méthode des 5S est une technique de gestion japonaise visant à l’amélioration continue des tâches effectuées dans les entreprises.

Élaborée dans le cadre du système de production de Toyota elle tire son appellation de la première lettre de chacune de cinq opérations en japonais constituant autant de mots d’ordre ou principes simples : Seiri (整理, ranger), Seiton (整頓, ordre), Seiso (清掃, nettoyage), Seiketsu (清潔, propre), Shitsuke (躾, éducation).

Ils ont été traduits par « ôter l’inutile », « ranger », « décrasser », « rendre évident» et « être discipliné ».

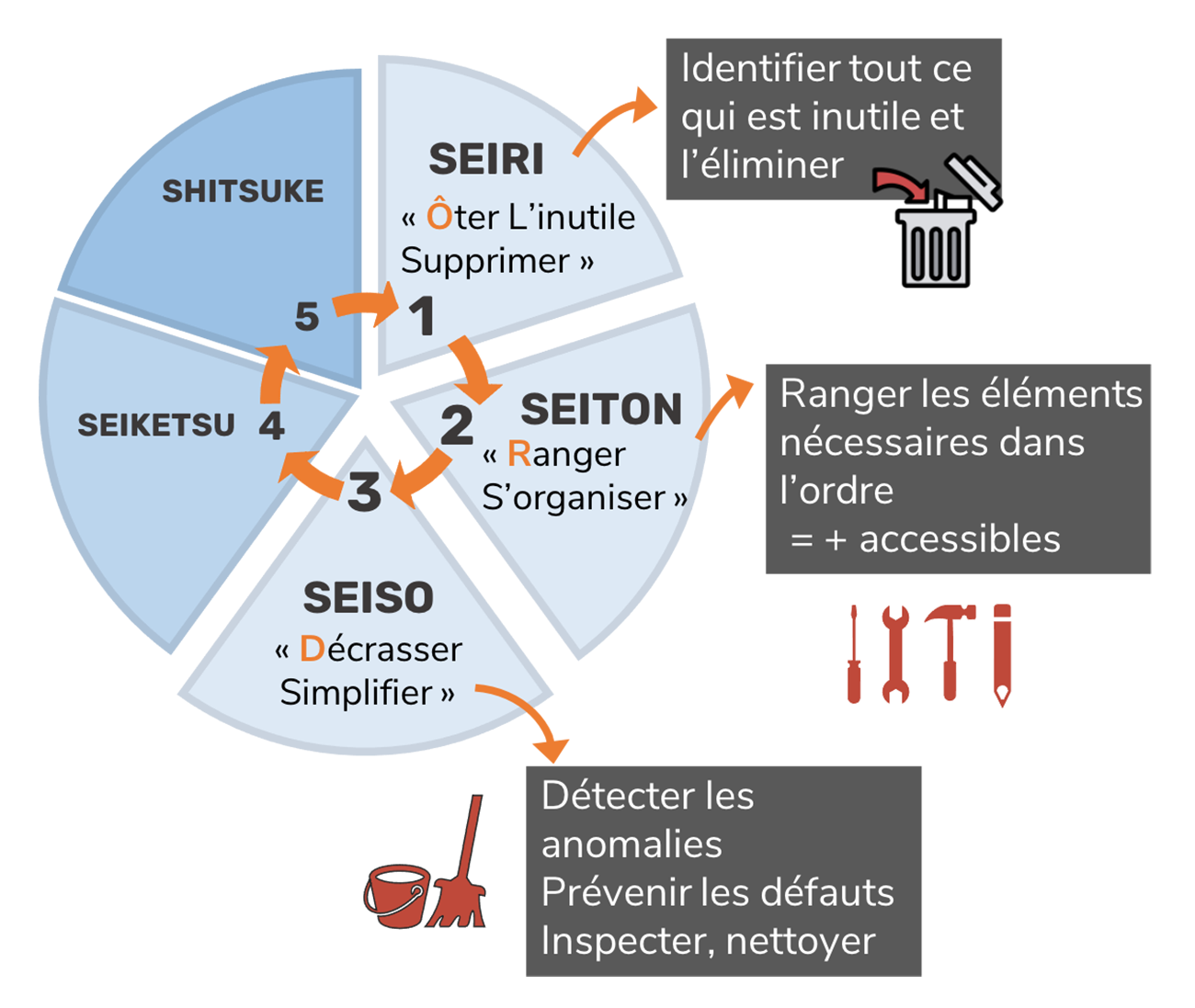

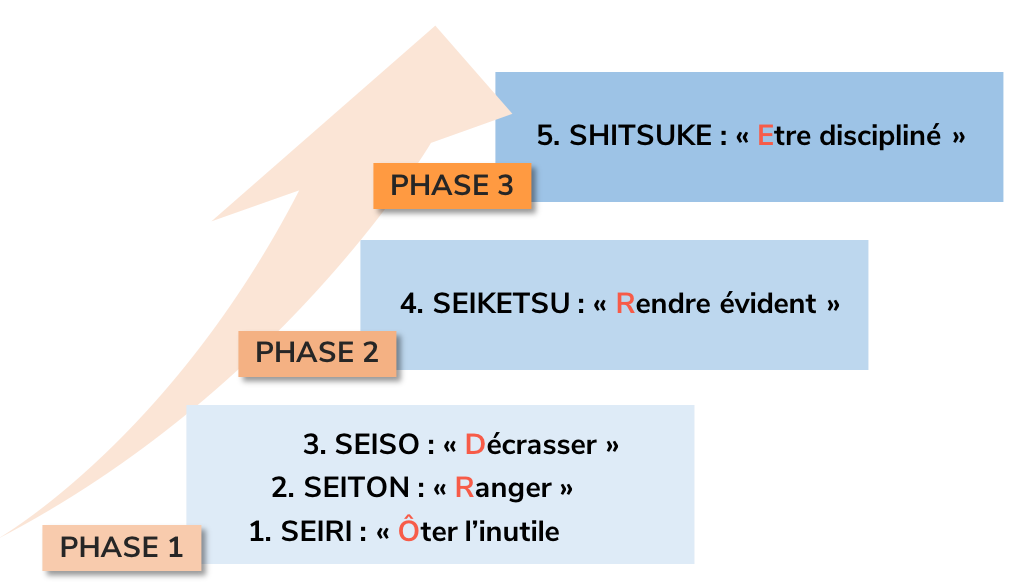

PHASE 1 : SEIRI, SEITON, SEISO

« Identifier puis se débarrasser des choses inutilisées »

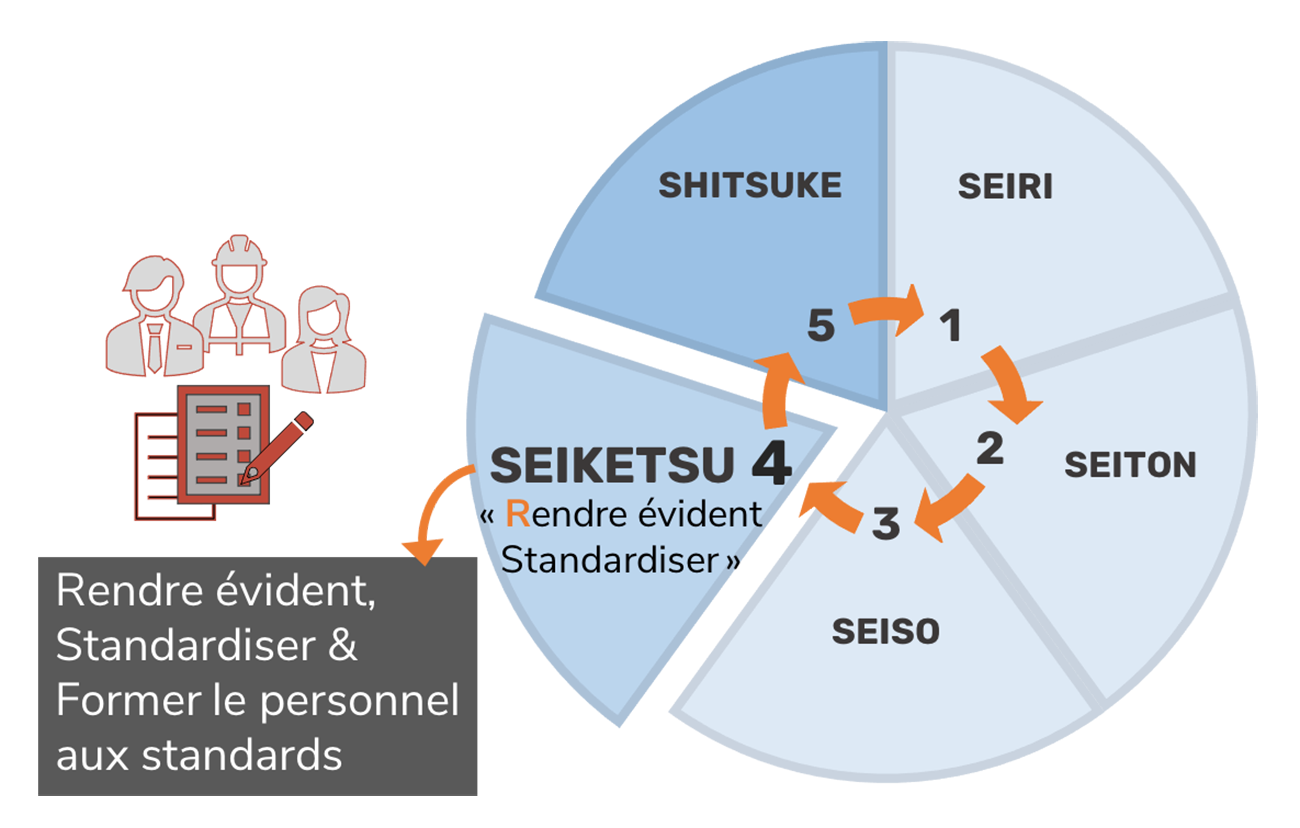

PHASE 2 : SEIKETSU

« Renforcer les 5S au quotidien par des Process standardisés »

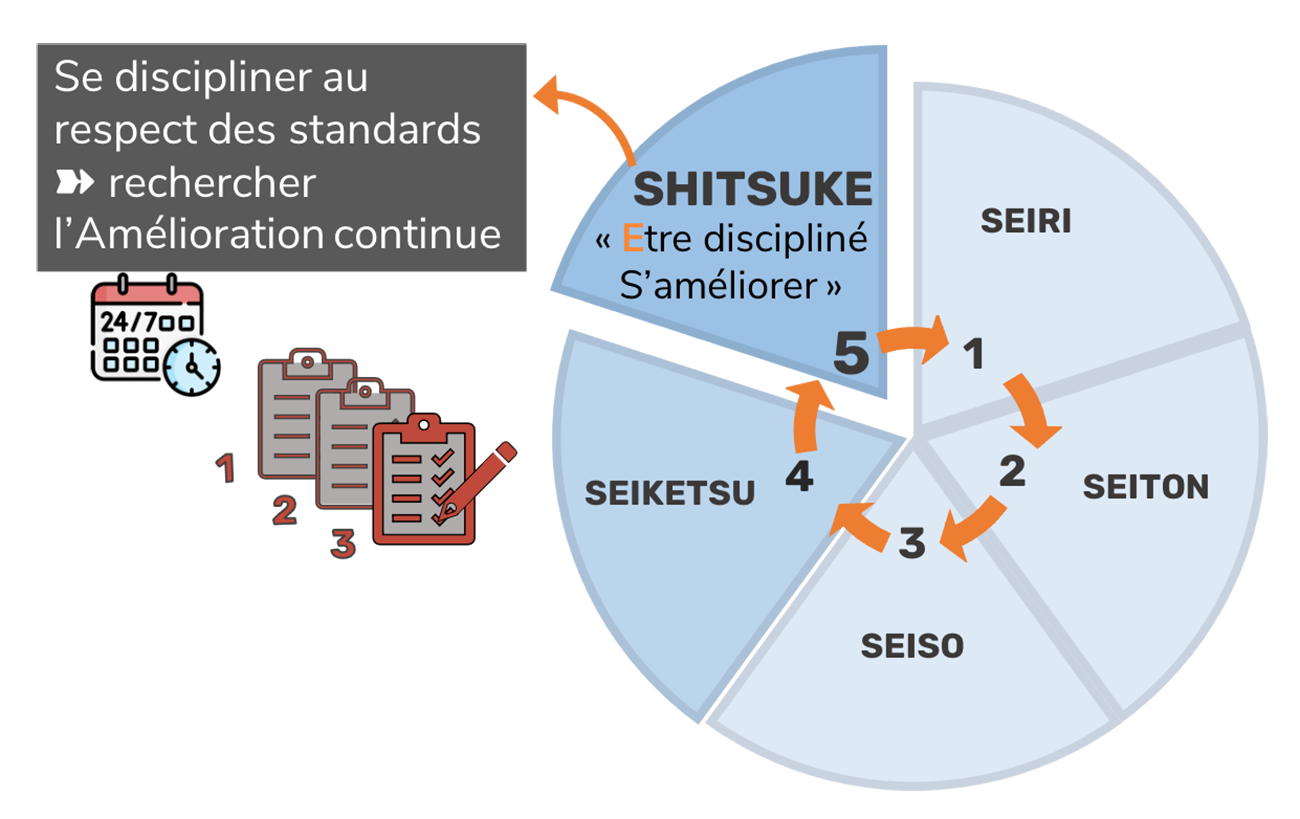

PHASE 3 : SHITSUKE

« Maintenir les résultats en développant une culture du 5S, avec les équipes, dans l’entreprise »

Les 5S : enjeux, avantages

« Rien ne peut se mettre en place dans la confusion et le désordre, rien n’est efficace dans un milieu non contrôlé »

- Une approche simple et structurée qui implique tout un chacun

- Technique simple pour mettre en oeuvre en permanence l’amélioration continue en identifiant et éliminant les gaspillages

- Méthode basée sur le BON SENS

- Le premier indicateur d’efficacité du service

- Méthode permettant d’organiser les postes de travail et les conditions de travail pour améliorer la sécurité, la qualité, l’efficacité

- Après une opération 5S, tout est évident, les anomalies sont visibles même pour les profanes !

- La prévention est préférable à la guérison, éviter les erreurs coûte moins cher que les corriger

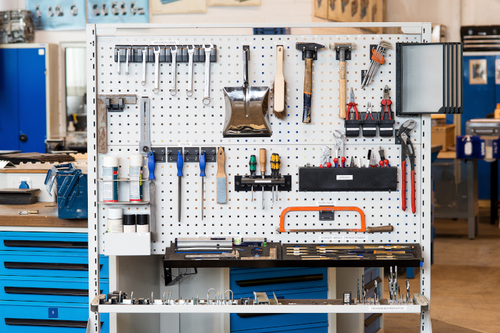

Objectif 5S atteint

En un seul coup d’œil, il est évident que « tout est à sa place, en ORDRE »

Mise en oeuvre de la méthode 5S

Étape par étape, c’est une bonne façon d’établir des règles, de maintenir l’organisation de l’environnement de travail où chaque problème se voit facilement.

L’ordre des actions est fondamental pour la méthode 5S : on doit toujours commencer par se débarrasser de l’inutile avant de vouloir maintenir l’ordre et standardiser.

Bien souvent, les 3 premières étapes sont les plus difficiles : savoir identifier puis se débarrasser des choses inutilisées depuis longtemps n’est pas toujours évident et requiert autant de méthodologie que de volonté.

Les acteurs du 5S

La méthode 5S est applicable aussi bien dans l’atelier que dans les bureaux… et sur les PC, elle concerne :

- Les Opérateurs

- Les Agents de Maîtrise

- Les Employés

- Les Cadres Administratifs

- Les Cadres Techniques

- Les Directeurs

- Le P.D.G

Sa mise en œuvre est souvent insufflée par le service Qualité ou par un groupe de travail transverse qui sera chargé de son déploiement au sein des équipes, mais elle doit ensuite être portée, soutenue et suivie par la Direction générale si l’on veut pérenniser la démarche.

Concrètement, il faudra former les équipes à cette méthode et surtout, la déployer comme s’il s’agissait d’une politique interne dont chaque membre est « le gardien ».

Besoin d'un 5S ?

Les symptômes visibles – exemples

ENVIRONNEMENT, POSTE DE TRAVAIL

Sale, encombré, dangereux

MACHINES

- Sales et bruyantes

- Pannes fréquentes

- Difficultés au redémarrage

COLLABORATEURS

- Esprit d’équipe peu développé

- Taux d’absentéisme élevé

- Manque de communication

QUALITÉ

- Problèmes récurrents

- Difficulté à identifier les causes

RÉSOLUTION DE PROBLÈMES

- Démarches inefficaces

- Limité aux dépannages

Comprendre et mettre en oeuvre les 5S

Mobiliser vos équipes par des outils simples et didactiques

Tout le monde pense connaître ces outils, mais bien souvent les résultats obtenus sont bien en dessous des attentes.

La formation « 5S : comprendre et mettre en œuvre la démarche » vous permet d’identifier les étapes clés de la méthode 5S ainsi que les pièges à éviter pour améliorer la productivité et les conditions de travail au sein de votre organisation.

- 21h00 de formation 4 à 6 heures de travail hebdomadaire

- 2 jours