« Maîtriser la méthode AMDEC pour maîtriser vos risques produit/process »

Qu’est-ce que l’AMDEC ?

L’AMDEC est un outil qualité d’analyse prévisionnelle pour la maîtrise des risques. L’AMDEC permet d’identifier, d’évaluer et de maîtriser les risques au moment où l’action corrective est facile et économique à mettre en œuvre.

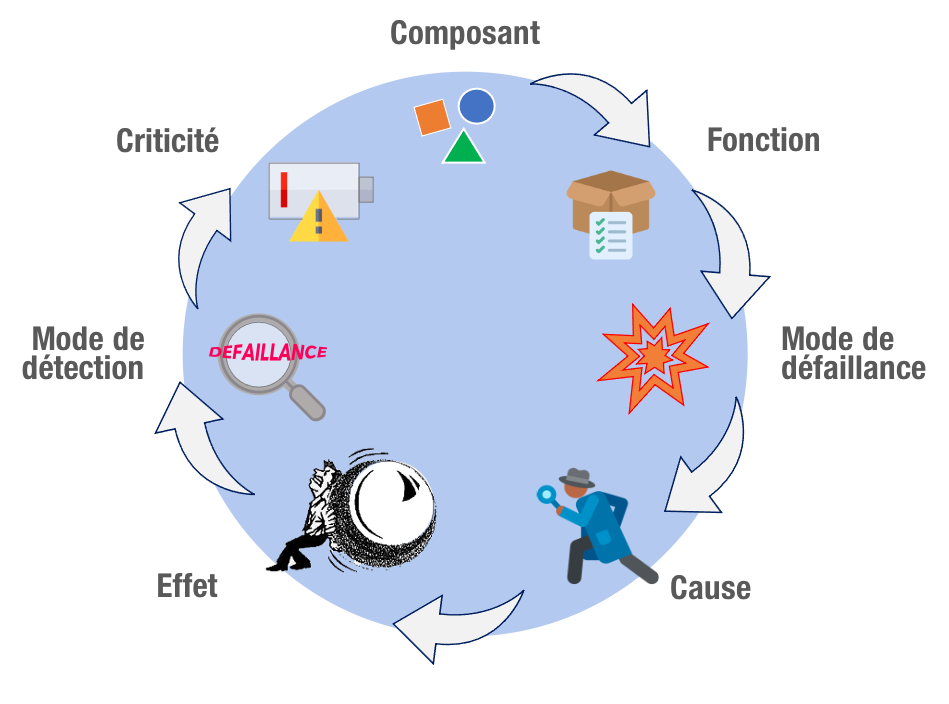

AMDEC : Analyse des Méthodes de Défaillances, de leurs Effets, de leur Criticité

AMDEC : Analyse des Méthodes de Défaillances, de leurs Effets, de leur Criticité

AMDEC est la traduction de l’anglais FMECA (Failure Modes, Effects and Criticality Analysis, litt. « analyse des modes, des effets et de la criticité des défaillances »). Comme beaucoup de méthodes de gestion de projets, celle-ci est apparue dans les années 40 dans l’armée américaine, puis a été utilisée dans l’aéronautique.

Les principaux AMDEC utilisés

- AMDEC Produit : Analyse de la conception d’un produit pour améliorer sa qualité et sa fiabilité.

- AMDEC Process : Analyse des opérations de production pour améliorer la qualité de fabrication du produit.

- AMDEC Moyen de production : Analyse de la conception et/ou de l’exploitation d’un équipement de production pour améliorer sa FMDS (Fiabilité – Maintenabilité – Disponibilité – Sécurité). Assurer sa sûreté de fonctionnement.

L’AMDEC sera particulièrement utile pour mettre sous contrôle les différentes étapes d’un processus

Principes de l'AMDEC

L’AMDEC est une technique d’analyse systématique

ACTION

DEFINITION

Recenser les modes de défaillances d’un produit ou d’un process

Ce qui empêche la bonne réalisation de la fonction (produit) ou de l’opération (process)

Rechercher les effets

Conséquences subies par l’utilisateur

Identifier les causes

Le pourquoi du problème

Identifier les moyens détection

Ce qui est en place pour détecter la défaillance ou ses conséquences (contrôles, systèmes anti-erreur…)

Évaluer les risques liés à ces défaillances

La criticité de ces risques est évaluée en évaluant successivement la sévérité des effets de la défaillance, la fréquence d’apparition de la défaillance (occurrence) et la capacité à la détecter

Déclencher les actions correctives lorsque les risques sont inacceptables

Actions qui vont permettre de réduire la criticité en agissant sur l’occurrence ou sur la détection

L'AMDEC, les 4 questions à se poser

1/

2/

3/

4/

Le mode défaillance

Qu’est ce qui pourrait aller mal ?

Les effets possibles

Quels pourraient être les effets ?

La cause de la défaillance

Quelles pourraient être les causes ?

La détection

Quels seraient les indices « avant-coureurs »

L'AMDEC présente de nombreux avantages

- Les points critiques du produit ou du process sont mis en évidence.

- Les fabricants obtiennent des informations qui leur permettent d’adapter les futurs process.

- L’évolution des process est maîtrisée.

- Les corrections précoces apportées par l’AMDEC réduisent le temps de développement et les coûts inutiles, tout en améliorant la qualité du process et du produit fini.

S’il n’est pas toujours possible d’éliminer une défaillance, diminuer son impact est en revanche un objectif atteignable.

Bien que la conception et la fabrication d’un produit présentent toujours des risques et des défis, l’AMDEC permet de les hiérarchiser et de les traiter, afin d’améliorer les procédés de production et fournir des produits plus sûrs et de meilleure qualité

Réserve vis-à-vis de la détection

La possibilité de détecter la défaillance minimise la criticité de cette dernière et évite éventuellement de la prendre en compte.

Au moment de la conception, privilégier la détection au détriment de la fiabilisation c’est oublier que les objectifs principaux de l’Entreprise sont :

- De satisfaire le client en éliminant au maximum les risques de défaillance

- De diminuer la charge des Techniciens de Maintenance et des Opérateurs

- De limiter les temps d’arrêts nécessaires pour réaliser ces contrôles ou pour assurer les remplacements de ces composants.

Il faut d’abord se poser la question : comment peut-on diminuer la fréquence de la défaillance en jouant sur la fiabilité du composant ?

Devenir l'animateur d'un groupe AMDEC

L’AMDEC est fondée sur la mise en commun des expériences, elle trouve son efficacité dans sa pratique en groupes.

Elle permet aux équipes en amont et en aval de la chaîne de valeurs de comprendre les étapes critiques et les points de vigilance lors de la conception ou la fabrication d’un produit.

L’animateur d’un groupe AMDEC pluridisciplinaire utilisera l’animation en rôles délégués, pour améliorer l’efficacité collective dans le management des projets.

Se former, former ses équipes

La formation méthode AMDEC vous permettra d’éradiquer des centaines de problèmes à la racine, d’optimiser vos plans de surveillance, réduire vos coûts de non-qualité et de prévenir vos défaillances.

Formation AMDEC : maîtriser la méthode pour maîtriser vos risques

- 2 jours